198-7270-0032

198-7270-0032

198-7270-0032

198-7270-0032

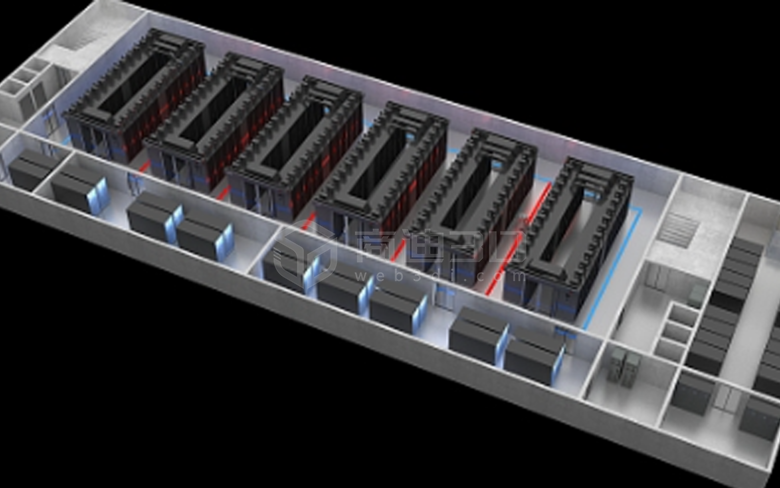

随着工业数字化转型的加速,3D立体建模技术已成为电站、工厂、水厂等复杂机房设计与管理的核心工具。通过高精度建模、动态数据集成与交互设计,3D建模不仅能够还原机房的物理结构,还能实现设备状态监控、运维优化等智能化功能。

一、3D立体建模的核心流程

1.数据采集与预处理

机房3D建模需以精准数据为基础,涵盖建筑结构、设备参数、管线布局等。具体步骤包括:

CAD图纸处理:删除冗余线条、标注尺寸并分层整理,确保导入3D软件时结构清晰。

激光扫描与实地测绘:针对复杂设备(如电站涡轮机组、水厂水泵),采用激光雷达获取毫米级点云数据,补充CAD图纸的细节缺失。

设备参数整合:收集设备运行参数(如电压、流量)、维护记录及安全规范,为后续数据绑定提供基础。

2.模型搭建与细节优化

不同机房的建模侧重点有所差异,但核心流程一致:

建筑结构建模:

使用3Dmax或Blender导入CAD图纸,通过挤出、布尔运算等工具生成墙体、地板与天花板,确保比例精准(如墙体高度3000mm、门框高度900mm)。

设备与管线布局:

电站机房:重点建模变压器、配电柜、电缆桥架,需模拟电磁场分布与散热路径。

水厂机房:还原水泵、阀门、管道网络,通过流体动力学模拟水流压力与流速。

工厂机房:突出生产线设备(如机械臂、传送带)的联动逻辑,展示生产节拍与故障隔离区。

材质与光照设计:

采用PBR材质系统模拟金属反光、塑料哑光等质感,结合V-Ray面光源实现全局照明,冷色调(如蓝色光)突出工业感,暖色调(如黄色光)标识高温区域。

3.数据集成与交互开发

模型需与业务系统深度融合,实现从静态展示到动态管理的跨越:

物联网数据绑定:将传感器数据(如温度、振动频率)映射至模型,实时更新设备状态。

交互功能设计:

爆炸拆解:点击设备可分离零件,展示内部结构(如电站变压器的绕组细节)。

路径导航:预设运维巡检路线,通过VR设备模拟人员动线,优化空间利用率。

故障模拟:在虚拟环境中触发设备过载、漏水等场景,训练应急响应能力。

二、行业差异化建模策略

1.电站机房:安全与能效并重

建模重点:高压设备的绝缘距离、散热通道布局、电缆防火隔离层。

数据应用:集成SCADA系统,实时显示发电效率与碳排放数据,辅助节能决策。

2.工厂机房:生产协同与故障预判

建模重点:生产线设备的空间干涉检测、AGV物流路径规划。

数据应用:通过数字孪生技术预测设备寿命,如分析轴承振动数据生成维护计划。

3.水厂机房:流体动态与污染防控

建模重点:管道压力节点、水质监测点、应急排污阀位置。

数据应用:结合GIS系统模拟水源污染扩散路径,制定应急处理方案。

三、技术挑战与创新方向

1.轻量化与多终端适配

模型压缩:通过GLB格式转换与LOD(多细节层次)技术,将10GB级模型压缩至500MB以下,适配手机、平板等移动端。

跨平台渲染:采用WebGL与Three.js框架,实现浏览器无需插件即可加载3D场景。

2.AI驱动的自动化建模

智能补全:基于GAN算法,通过局部扫描数据自动生成完整设备模型,减少人工建模工作量。

语义识别:AI解析CAD图纸中的文字标注,自动匹配设备库中的标准化模型(如机柜、UPS电源)。

3.元宇宙与协同运维

虚拟协作:通过VR/AR设备,多地工程师可同步进入数字孪生机房,标记故障点并共享维修方案。

区块链存证:记录设备维护历史与操作日志,确保数据不可篡改,满足合规审计需求。

电站、工厂与水厂机房的3D立体建模,通过技术融合与场景化设计,正在重塑工业设施的管理模式。其不仅实现了从“图纸管理”到“可视化管控”的跨越,更通过数据驱动与智能交互,为故障预判、能效优化与人员培训提供了全新范式。未来,随着AI与元宇宙技术的深度渗透,3D建模将推动工业机房向“智慧生命体”进化,成为数字化转型的核心底座。