198-7270-0032

198-7270-0032

198-7270-0032

198-7270-0032

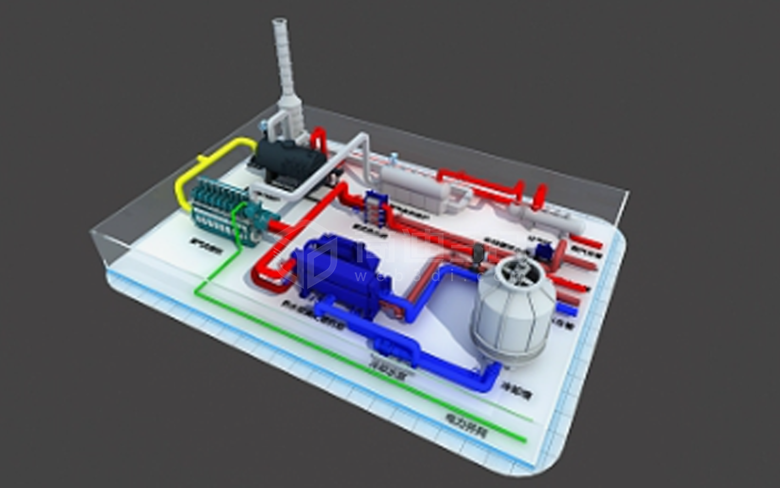

在“双碳”目标与能源结构转型的背景下,供暖燃煤锅炉的高效、安全运行成为城市供热系统优化的关键。传统管理模式依赖人工巡检与分散数据记录,难以应对复杂的设备参数与动态运行环境。基于数字孪生技术的3D模型三维可视化数据管理运营系统,通过高精度建模、实时数据融合与智能分析,为供暖燃煤锅炉的精细化管控提供了全新路径。

一、技术基石:从三维建模到数字孪生

1.高精度3D建模与动态仿真

供暖燃煤锅炉的3D建模需覆盖锅炉本体、燃烧器、水冷壁、省煤器、烟风系统等核心部件。通过激光扫描与BIM技术,系统可实现毫米级精度建模,并支持分层展示与拆解分析。例如,用户可360度旋转模型查看炉膛内部燃烧状态,或通过“面分离”功能透视水冷壁的管束排布,直观识别潜在腐蚀或积灰区域。

结合实时数据,模型可动态仿真锅炉运行状态。例如,模拟燃煤颗粒在炉膛内的燃烧轨迹、烟气流动路径及热量分布,辅助优化配风与燃烧效率。

2.数字孪生与多源数据融合

数字孪生技术通过物联网传感器实时采集锅炉运行参数(如炉膛温度、蒸汽压力、烟气含氧量等),并将其映射至3D模型中,形成物理设备与虚拟模型的“双胞胎”联动。例如,系统可动态显示不同负荷下锅炉的热膨胀量,结合机器视觉技术监测关键部件位移,预防因膨胀不均导致的管道拉裂风险。

此外,系统整合气象数据、燃煤热值、用户用热需求等外部信息,通过AI算法预测未来24小时热负荷变化,并自动生成燃煤投料与送风调控方案,实现能效最优。

二、功能创新:定制化设计与全场景覆盖

1.交互式三维展示与智能诊断

系统支持多终端访问(PC、移动端、VR设备),用户可通过以下功能实现深度交互:

热点触发:点击锅炉模型中的燃烧器,弹出实时燃烧效率曲线与NOx排放数据;

故障模拟:预设锅炉结焦、爆管等故障场景,模型自动高亮问题区域并推送维修指南;

历史回溯:调取任意时间点的运行参数与三维状态,对比分析异常波动原因。

2.预测性维护与能效优化

基于大数据与机器学习,系统可预测设备寿命周期:

关键部件寿命评估:根据水冷壁管壁厚度监测数据,预测剩余使用寿命并生成更换计划;

能效优化建议:分析烟气余热回收效率,推荐加装换热器或调整排烟温度阈值。

3.应急预案与培训模拟

通过VR技术构建虚拟锅炉房,操作人员可进行以下演练:

事故应急:模拟炉膛压力骤升场景,训练人员紧急停炉操作流程;

虚拟拆装:分步骤演示省煤器清洗工艺,降低实地操作风险。

三、行业价值:从数据管理到战略决策

1.精准化运维管理

系统将传统“人工巡检+纸质记录”模式升级为动态数据驱动管理:

实时监控:通过三维可视化界面,管理人员可同步查看10公里外供热站锅炉的燃烧状态与管网水温;

远程调控:根据热负荷预测结果,一键调整多台锅炉的启停组合,降低冗余能耗。

2.绿色转型与成本控制

碳排放监测:集成烟气成分分析数据,自动生成碳足迹报告,支持企业参与碳交易;

燃料优化:结合燃煤热值波动,动态调整燃烧参数,单台锅炉年节约燃煤成本可达15%。

3.宣传演示与公众沟通

招商推广:在展会中通过3D模型动态展示锅炉低氮燃烧技术与智能调控能力,增强客户信任;

公众科普:向社区居民可视化呈现污染物控制效果,缓解“邻避效应”。

四、应用案例:某北方城市供热站的实践成果

某供热集团引入数字孪生系统后,实现以下突破:

故障响应效率提升50%:通过模型预警提前处置3起炉膛结焦事故;

年度燃煤消耗降低12%:AI优化算法减少低负荷运行时段无效燃烧;

培训周期缩短70%:VR模拟系统替代80%的实地操作培训。

未来展望:从智能锅炉到智慧能源生态

随着5G、边缘计算与区块链技术的融合,系统将向以下方向演进:

实时孪生:毫秒级数据同步,支持锅炉与热网协同调控;

去中心化管理:基于区块链的分布式数据共享,提升多主体协作效率;

零碳化改造:耦合生物质燃料与碳捕捉技术,推动供暖锅炉绿色升级。

供暖燃煤锅炉3D模型数字孪生三维可视化数据管理运营系统,通过技术融合与功能创新,实现了从“经验驱动”到“数据驱动”的跨越。其在能效提升、安全管控与低碳转型中的价值,不仅为供热行业树立了新标杆,更为城市能源系统的智能化与可持续发展提供了核心支撑。未来,这一技术将成为传统工业设施数字化转型的典范,推动“双碳”目标的高效落地。